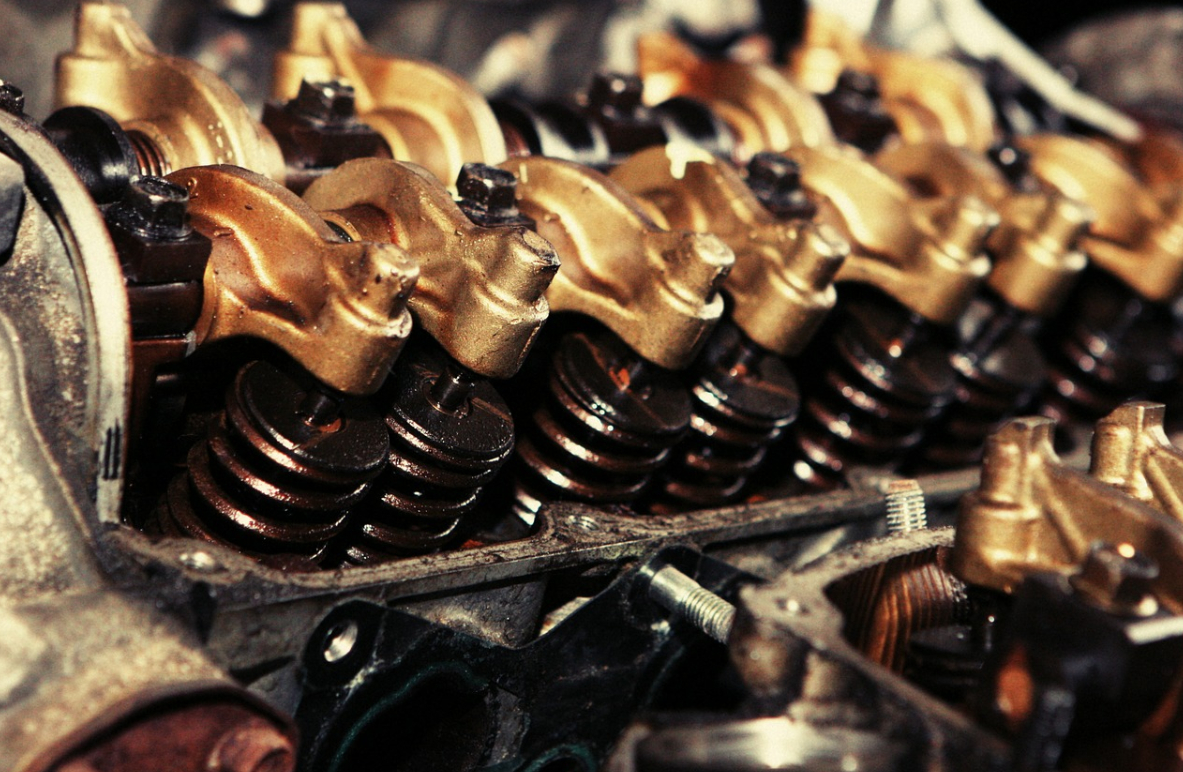

Niewłaściwe smarowanie maszyn przemysłowych jest podstawowym powodem awarii i uszkodzeń. Elementy najbardziej narażone na uszkodzenia to zwykle te, które pozostają w nieustannym ruchu i usprawniają pracę całej maszyny. Nie trudno odgadnąć, że w większości przypadków elementem takim będą łożyska. Łożyska wykonują ruchy obrotowe, wprawiając w ruch niemalże wszystkie występujące w przemyśle maszyny i urządzenia. Aby zapewnić przedsiębiorstwu brak przestojów i strat związanych z nieustannymi naprawami, dobranie odpowiedniego środka smarnego jest zabiegiem koniecznym. Aby ten został jednak w pełni wykorzystany, konieczny będzie właściwy układ centralnego smarowania. Na czym polega jego działanie i z jakimi środkami smarnymi można spotkać się na rynku?

Układ centralnego smarowania

Właściwe smarowanie pozwala na zniwelowanie tarcia powstającego w punktach styku elementów maszyny. W przypadku układów otwartych, w których łożyska są łatwo dostępne, rozprowadzanie smaru nie powinno stanowić żadnego problemu. Niestety, większość maszyn przemysłowych to wielkogabarytowe urządzenia, w których każdy element odgrywa bardzo ważną rolę. Dostęp do nich jest zwykle niezwykle skomplikowany, a manualne wykonywanie smarowania wymagałoby nieludzkiego nakładu pracy. Stąd też potrzeba instalowania specjalistycznych systemów pomagających dostarczyć odpowiedni smar do każdego punktu maszyny w sposób szybki i ekonomiczny.

Centralne smarowanie to zautomatyzowany system, którego zadaniem jest doprowadzanie środków smarnych do wszystkich elementów maszyny wymagających redukcji tarcia. Urządzenie to jest dość proste w budowie, gdyż zwykle składa się z przewodów transportujących smar oraz pompy, która dozuje jego ilość. Istnieje oczywiście wiele rodzajów układów centralnego smarowania, a wybór odpowiedniego zależy od rodzaju posiadanej maszyny oraz warunków w jakich maszyna jest użytkowana. Od tych samych elementów zależy również wybór odpowiedniego środka smarnego.

Rodzaje środków smarnych

Skuteczność działania smaru jest dyktowana przede wszystkim temperaturą, która panuje wewnątrz maszyny. Nie wszystkie środki smarne dostępne na rynku mogą wchodzić w kontakt z temperaturami wysokimi lub niskimi, nie wszystkie też spełniają odpowiednie regulacje dotyczące nacisku, kontaktu z żywnością czy biodegradacji. Dlatego też przed wyborem odpowiedniego dla własnych potrzeb smaru należy zapoznać się ze wszystkimi opcjami dostępnymi na rynku. A jest ich naprawdę wiele.

Jedną z najbardziej bogatych ofert środków smarnych posiada firma SKF, zajmująca się również produkcją układów centralnego smarowania. W jej ofercie znajdują się zarówno smary o szerokim zakresie zastosowań, jak i te celowane w konkretne potrzeby użytkowników. Wybór środka smarnego nie należy do najłatwiejszych decyzji, dlatego też zawsze należy zwracać uwagę na dołączoną do smaru tablicę zastosowań. Dzięki niej określenie odpowiedniego produktu do danych warunków pracy będzie znacznie łatwiejsze, a szansa pomyłki znacznie zminimalizowana.

Podstawowe warunki, które należy ocenić przed wyborem smaru to przede wszystkim: temperatura pracy maszyny, prędkość obrotowa łożysk, ewentualny kontakt z żywnością oraz wymogi przedsiębiorstwa dotyczące biodegradacji. Większość środków smarnych jest dziś plastycznym komponentem maksymalnie zmniejszającym tarcie wrażliwych elementów maszyn. Ich składniki dobierane są na podstawie konkretnych zastosowań, i tak na przykład smar do łopat i turbin wiatrowych będzie wykazywał zupełnie inne cechy, niż smar przeznaczony do pracy w wysokich temperaturach i przemyśle spożywczym. Większość smarów dobrze znosi kontakt z wodą i tlenem, jednak i o tym należy upewnić się przed podjęciem decyzji o wyborze konkretnego smaru. Ostatnią, choć niemniej ważną kwestią są substancje używane na terenie przedsiębiorstwa. W związku z tym, że środki smarne to substancje wysoko chemiczne, istnieje duże ryzyko niepożądanych reakcji w zetknięciu z innymi czynnikami reaktywnymi. Środki smarne mogą przyczynić się do znacznego wzrostu produktywności linii produkcyjnej, o ile tylko zostaną właściwie dopasowane do docelowego środowiska pracy.